გააქტიურებული ნახშირბადი (AC) ეხება მაღალი ფორიანობისა და სორბციული უნარის მქონე მაღალნახშირბადიან მასალას, რომელიც მიიღება ხისგან, ქოქოსის ნაჭუჭებისგან, ქვანახშირისგან, კონუსებისგან და ა.შ. AC არის ერთ-ერთი ხშირად გამოყენებული ადსორბენტი, რომელიც გამოიყენება სხვადასხვა ინდუსტრიაში წყლისა და ჰაერის მრავალი დამაბინძურებლის მოსაშორებლად. ვინაიდან AC სინთეზირებულია სოფლის მეურნეობისა და ნარჩენებისგან, ის დამტკიცდა, რომ ის ტრადიციულად გამოყენებული არაგანახლებადი და ძვირადღირებული წყაროების შესანიშნავი ალტერნატივაა. AC-ის მოსამზადებლად გამოიყენება ორი ძირითადი პროცესი: კარბონიზაცია და აქტივაცია. პირველ პროცესში, პრეკურსორები ექვემდებარებიან მაღალ ტემპერატურას, 400-დან 850°C-მდე, ყველა აქროლადი კომპონენტის გამოსადევნად. მაღალი ტემპერატურა აშორებს პრეკურსორიდან ყველა არანახშირბადოვან კომპონენტს, როგორიცაა წყალბადი, ჟანგბადი და აზოტი გაზებისა და ფისების სახით. ეს პროცესი წარმოქმნის ნახშირბადის მაღალ შემცველობას, მაგრამ დაბალი ზედაპირის ფართობითა და ფორიანობით. თუმცა, მეორე ნაბიჯი მოიცავს ადრე სინთეზირებული ნახშირის გააქტიურებას. აქტივაციის პროცესში ფორების ზომის გაზრდა შეიძლება დაიყოს სამ ნაწილად: ადრე მიუწვდომელი ფორების გახსნა, ახალი ფორების განვითარება შერჩევითი აქტივაციით და არსებული ფორების გაფართოება.

როგორც წესი, სასურველი ზედაპირის ფართობისა და ფორიანობის მისაღებად გააქტიურებისთვის გამოიყენება ორი მიდგომა: ფიზიკური და ქიმიური. ფიზიკური გააქტიურება გულისხმობს ნახშირბადის გააქტიურებას ისეთი დამჟანგავი აირების გამოყენებით, როგორიცაა ჰაერი, ნახშირორჟანგი და ორთქლი მაღალ ტემპერატურაზე (650-დან 900°C-მდე). ნახშირორჟანგი, როგორც წესი, უპირატესობას ანიჭებს მისი სუფთა ბუნების, მარტივი დამუშავებისა და კონტროლირებადი გააქტიურების პროცესის გამო 800°C ტემპერატურაზე. ნახშირორჟანგის გააქტიურებით, ორთქლთან შედარებით, შესაძლებელია მაღალი ფორების ერთგვაროვნების მიღწევა. თუმცა, ფიზიკური გააქტიურებისთვის, ნახშირორჟანგთან შედარებით, ორთქლი გაცილებით სასურველია, რადგან შესაძლებელია შედარებით მაღალი ზედაპირის ფართობის მქონე AC-ის წარმოება. წყლის უფრო მცირე მოლეკულური ზომის გამო, ნახშირის სტრუქტურაში მისი დიფუზია ეფექტურად ხდება. ორთქლით გააქტიურება დაახლოებით ორ-სამჯერ მეტია, ვიდრე იგივე ხარისხის გარდაქმნის მქონე ნახშირორჟანგით.

თუმცა, ქიმიური მიდგომა გულისხმობს პრეკურსორის შერევას გამააქტიურებელ აგენტებთან (NaOH, KOH და FeCl3 და ა.შ.). ეს გამააქტიურებელი აგენტები მოქმედებენ როგორც დამჟანგველები, ასევე დეჰიდრატაციის აგენტები. ამ მიდგომის დროს, კარბონიზაცია და გააქტიურება ერთდროულად ხორციელდება შედარებით დაბალ ტემპერატურაზე, 300-500°C-ზე, ფიზიკურ მიდგომასთან შედარებით. შედეგად, ეს გავლენას ახდენს პიროლიზურ დაშლაზე და, შესაბამისად, იწვევს გაუმჯობესებული ფოროვანი სტრუქტურის გაფართოებას და ნახშირბადის მაღალ გამოსავალს. ქიმიური მიდგომის ძირითადი უპირატესობები ფიზიკურ მიდგომასთან შედარებით არის დაბალი ტემპერატურის მოთხოვნა, მაღალი მიკროფორიანობის სტრუქტურები, დიდი ზედაპირის ფართობი და რეაქციის დასრულების მინიმიზებული დრო.

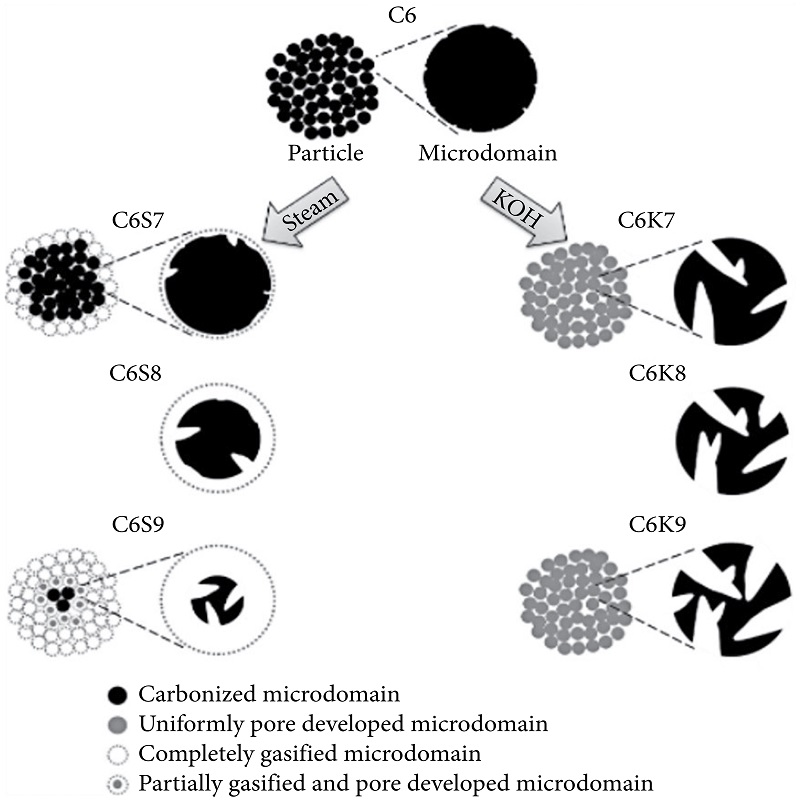

ქიმიური აქტივაციის მეთოდის უპირატესობა შეიძლება აიხსნას კიმისა და მისი კოლეგების მიერ შემოთავაზებული მოდელის [1] საფუძველზე, რომლის მიხედვითაც, AC-ში გვხვდება მიკროფორების წარმოქმნისთვის პასუხისმგებელი სხვადასხვა სფერული მიკროდომენები. მეორეს მხრივ, მეზოფორები ვითარდება მიკროდომენებს შორის რეგიონებში. ექსპერიმენტულად, მათ ფენოლზე დაფუძნებული ფისისგან წარმოქმნეს გააქტიურებული ნახშირბადი ქიმიური (KOH-ის გამოყენებით) და ფიზიკური (ორთქლის გამოყენებით) აქტივაციის გზით (სურათი 1). შედეგებმა აჩვენა, რომ KOH აქტივაციით სინთეზირებულ AC-ს ჰქონდა მაღალი ზედაპირის ფართობი 2878 მ2/გ, ორთქლით აქტივაციით მიღებულ 2213 მ2/გ-თან შედარებით. გარდა ამისა, სხვა ფაქტორები, როგორიცაა ფორების ზომა, ზედაპირის ფართობი, მიკროფორების მოცულობა და ფორების საშუალო სიგანე, ყველა უკეთესი აღმოჩნდა KOH-აქტივირებულ პირობებში ორთქლით აქტივირებულთან შედარებით.

ორთქლის აქტივაციით (C6S9) და KOH აქტივაციით (C6K9) მომზადებულ AC-ს შორის განსხვავებები, შესაბამისად, ახსნილია მიკროსტრუქტურული მოდელის თვალსაზრისით.

ნაწილაკების ზომისა და მომზადების მეთოდის მიხედვით, ის შეიძლება დაიყოს სამ ტიპად: ძრავიანი ცვლადი დენის წყარო, გრანულირებული ცვლადი დენის წყარო და მძივებიანი ცვლადი დენის წყარო. ძრავიანი ცვლადი დენის წყარო წარმოიქმნება 1 მმ ზომის წვრილი გრანულებისგან, რომელთა საშუალო დიამეტრი 0.15-0.25 მმ-ია. მარცვლოვან ცვლად დენის წყაროს აქვს შედარებით უფრო დიდი ზომა და ნაკლები გარე ზედაპირის ფართობი. მარცვლოვანი ცვლადი დენის წყარო გამოიყენება სხვადასხვა თხევადი და აირადი ფაზებისთვის, მათი ზომების თანაფარდობიდან გამომდინარე. მესამე კლასი: მძივებიანი ცვლადი დენის წყარო, როგორც წესი, სინთეზირდება ნავთობის ფისისგან, რომლის დიამეტრი მერყეობს 0.35-დან 0.8 მმ-მდე. იგი ცნობილია მაღალი მექანიკური სიმტკიცით და მტვრის დაბალი შემცველობით. სფერული სტრუქტურის გამო, იგი ფართოდ გამოიყენება სითხისებრი ფენის გამოყენებაში, როგორიცაა წყლის ფილტრაცია.

გამოქვეყნების დრო: 2022 წლის 18 ივნისი